动辄百万甚至上千万,MES上还是不上

今天,制造型企业面临着激烈的行业竞争,承受着超负荷的压力:利润越来越少,交货时间越来越紧迫,生产周期缩短,同时产品变得更复杂。大部分企业已经有ERP这把利剑在手,可依旧在这股制造浪潮中显得力不从心。难道使用MES系统才能与智能制造接轨?

有了ERP,为什么还需要MES?

现在,ERP和现场自动化系统的发展已经到了非常成熟的程度,但大多数企业的ERP定位于企业计划,其管理的数据以周、天为时间周期,当出现以下问题——企业原材料在淡季堆积如山,旺季却供应不足时,企业不得不问,是ERP系统的问题还是企业自身管理存在薄弱环节呢?

实施了ERP才发现,信息化只有起点没有终点,当解决了上层管理问题时,企业会发现车间现场的实时执行状况没有得到有效管控。为了满足上层管理需要,企业需要有额外的管理人员花更多的时间去应对沟通、联系、品质监控等方面的问题,由此产生了低效率与附加成本,从而降低整个公司的绩效。

如何实现对车间现场的实时管控,答案就是MES!标准并模块化的制造执行系统是车间和高层ERP系统之间的协调信息系统,它提供了通常ERP系统所不能提供的生产车间信息的透明性;提供了连通上层管理系统与底层车间的可靠数据界面等。

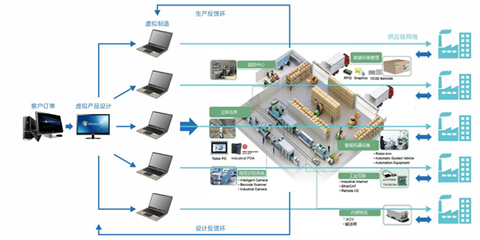

图1 MES与各个系统集成,实现制造价值最大化

MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,其能对此及时作出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使其能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。它还通过双向的直接通信在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。

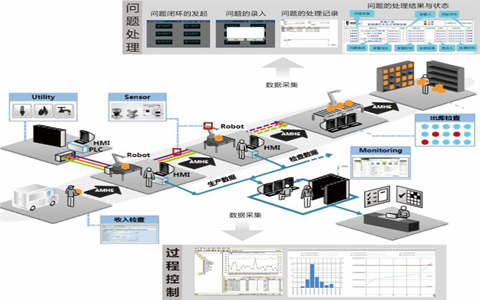

图2 MES通过上传下达实现生产过程优化管理

MES是成本还是收益?

动辄百万甚至是上千万的MES系统,把中小型工厂挡在了生产信息化大门之外。即使导入了该系统,后续的维护、升级成本也很难承担。为此,大多数企业把导入该系统视为沉重的成本支出。

是的!使用它不仅是巨额成本支出,还无法降低人工成本。正如深圳市高斯宝电气技术有限公司总经理赵总所说,上了成翰科技的系统,他们投入了很大的成本,甚至增加了一些扫描工位。

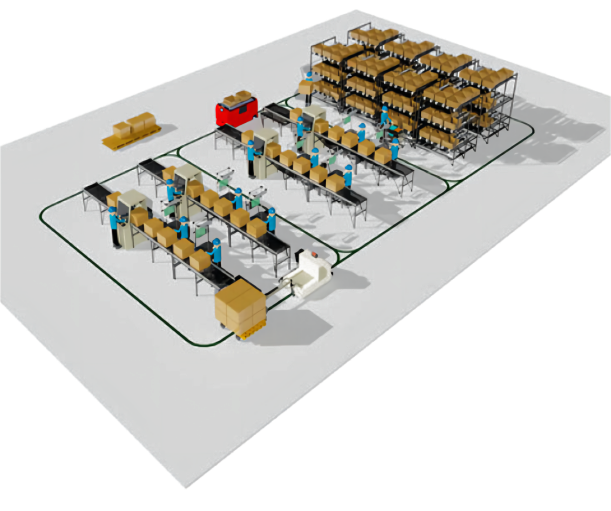

投入系统需增加一些扫描工位

那为什么要上这套“吃力不讨好”的系统?上MES,人看机器运作,精准!不上,机器看人做,人会犯错。高斯宝赵总总结道:“导入系统半年以来,我没听说过有发错料的问题,物料先进先出的问题得到彻底解决,生产进度和品质状况报表随时第一时间知道,省去很多报表的统计成本。最显著的效益是我们的老化设备全面升级,数据从设备里来,不用担心晚班漏了老化工序,晚上可以开老化班,有效地消除老化工序产能瓶颈;而成品发货也从不会出现发错料和包装标签打错的事情。”

外形近似易错发,源头条码识别杜绝错料

“关键在客户审厂时,对我们来说就是活广告,客户看到我们严谨的品质管控、生产管理水平,都非常称赞,对我们的产品品质非常有信心。“

“这两年,我们的业务高速增长,有了可靠的生产管理与稳定的品质表现,未来我们将进一步提升目标客户的定位,增加产品的附加值,这套系统将发挥越来越大的收益。”

图5 报表可视化,为上层管理提供决策

在实施过程中产生具体效益

何时上系统最好?

在珠三角地区,MES成为电子烟行业近期的热门话题。但早在2014年,从事电子烟生产的深圳麦克韦尔股份有限公司就率先使用系统。实施半年后,麦克韦尔有效满足对“所属批次的每个产品”的所有组成部件或原辅料的“供应批次信息”进行“正反向追溯”,对生产过程的每个关键点进行防错防呆防漏,以及进行关键工艺的记录,进行关键测试数据的记录,在出现品质异常时,能精确界定隐患涉及的批次范围,实现快速精确的市场召回,控制潜在风险。

当实施两年后,其他同行企业才察觉到,麦克韦尔已经在行业内领先一大步,完全满足客户对品质方面的更高要求,也具备提价的坚实基础,实现效益的持续提升。反观自身企业,此刻不得不上MES进行追赶,而追赶也仅能实现企业不被市场淘汰,系统成为了赤裸裸的成本负担!

对于这一情况,成翰科技高级顾问吴颖表示,与其等着被市场淘汰,不如早点,或者分步实现制造信息化,不仅提升制造更高品质更先进产品的实力,也能实现供应商和用户更紧密的配合,让该软件系统成为企业核心竞争的利剑。

制造领域正在全球范围内发挥越来越重要的作用,是推动科技创新、经济增长和社会稳定的重要力量。于此同时,市场竞争日趋激烈,客户寻求更高品质、更快速的定制化产品。因此,该软件的导入目的并不是为实现智能制造,而是让MES深入企业运营应用过程中,让数字化血液融入到车间的每一个细胞,促进企业缩短产品的研发周期,提高生产效率,降低制造成本和产品的不良率,提高市场竞争力,不被一浪高一浪的制造大潮淹没。

关注官方微信

关注官方微信