投资MES的效益在哪里?

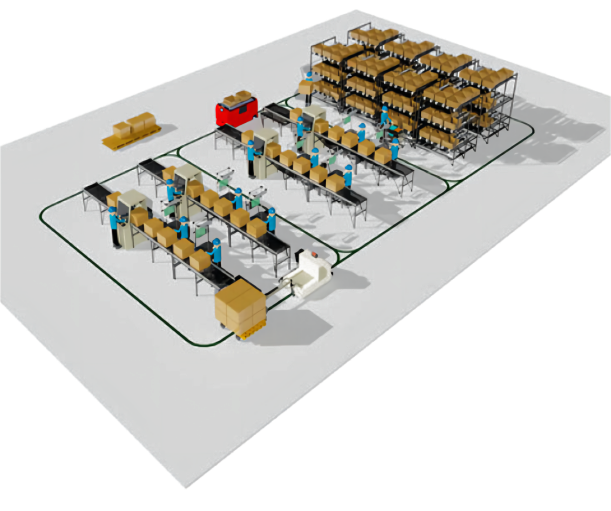

投资IT项目,就是为了回报。而MES/index.htm" target="_blank">MES往往是投资比ERP还要高的项目,因此更需要关心效益了。这篇短文通过一些简单的计算,可以告诉大家哪些地方是对MES效益认识的误区,哪些才是应该关注的效益。

有人说MES可以帮工厂省掉流程卡,降低生产成本,虽然这一项确实可观,可是根据我的经验来看,那是只看到了冰山一角。

工厂里为了实现ISO9000中规定的"产品鉴别与追溯",往往采用流程卡的方式,即每一件产品上面挂一张小卡片,卡片上记录经历每道工序的生产结果。当产品流动到某一个工序时,工人需要用笔在卡片上用笔记录。这些流程卡在生产过程中使用起来很简单,起到了很积极的作用。不过流程卡有很多缺点,也很占用成本:

1、数量太多,不容易管理。有些工厂为了保留生产历史记录,有专门的人员对流程卡进行收集整理与存档。例如有20条产线规模的工厂,往往需要六七个人员专门为流程卡拍照及存储,但是如果真的出了问题,面对大量图象文件,往往也不容易查到相关资料。

2、流程卡具有不小的成本。虽然每片流程卡价值不高,但是如果一座月产量到百万级的工厂,每个流程卡以1毛钱计,每年也至少需要120万元的投入。

3、流程卡不容易统计出及时的生产数据。

4、流程卡手工填写往往不规范及识别。

为了避免以上问题,最好在每件产品投入站贴上条码,通过条码扫描来快速准确识别。

细心的读者可能会问:"在产品上贴条码,还需要买条码扫描枪和电脑,投入不是反而增加了吗?"如果算一笔帐如下:

电脑+扫描枪每个站位5000元,20条线每线3台共计应该是45万元,倘若日后每增加两个点,投入成本将增加20万元。

条码打印成本每个4分钱,月产百万,每年条码投入应该是48万元。

网络布线、服务器软硬件投资30万元。

电脑维护及配件更换费用每年10万元。

通过计算可知,采用条码的方式投入要比手工方式下的流程卡投入还要高出一些。那么,这种CostUp的事情为什么还有那么多工厂乐意去干呢?

我很赞成工厂在投入之前都仔细算一算帐,因为一般的MES软件提供商不会帮你算这个帐的,他们往往在强调MES正向价值的一面多于提醒工厂需要投入的成本。

根据以上计算就否定MES,也是不对的。这里有两个问题:

1、手工流程卡方式与电子扫描方式效果真的相同吗?

答:电子扫描比手工准确,而且利于统计和查询,供决策者参考。

2、能否提供电子扫描方式能够为企业增加利润的其它因素?

答:从以往经验看,暂且放下MES其它方面的效益不讲。这些工厂大大提高了对外竞争能力,接单能力明显提高了。

如果订单增加15%,毛利按10%,按照上面所举例的月产能为百万的工厂规模,每年订单增加180万件,每件产品按100元计算,毛利增加为1800万元,是MES投入成本的10倍以上。如果可以获得更高端客户的订单,提高毛利率,则可以获得更大的回报。从相反的角度去看,如果订单执行过程不能及时了解,导致订单交货延误或者无法接单,不但使客户对你丧失了信心,其直接损失往往也是百万千万级的。另外,车间里的在制品如果降低15%,其价值恐怕也是一个不小的数字。因此,MES不但为工厂开源,也为工厂节流,投入的确不小,但是回报更大。

电脑设备投入是一次性的,而流程卡的成本每年都有,第二年MES的投资回报要笔第一年更高。

从以上计算来看,流程卡和MES真正的效益来比较,只是很小的一部分,甚至可以忽略不计,更多的效益来自企业竞争力的提升的隐性部分。

关注官方微信

关注官方微信