高斯宝MES实施案例

高斯宝MES实施案例

面对激烈的市场竞争和挑战,为了满足客户的需求以及实现对生产的改善,成翰科技定制的MES系统是一套灵活、平台化、符合电子行业特质,具有技术前瞻性的制造执行系统,有效满足电子行业降本增效以及智能化管理的需求。

成翰科技针对电子行业定制的制造执行系统解决方案,实现以下目标:

灵活、高效、可控、可溯、实时、透明

1. JIT库存状态与生产过程可视看板管理

2. 原材料批次与供应商的关系数据管理

3. 产品过程数据实时档案追踪追溯管理

4. 产品属性版本档案追溯管理

5. 生产订单批号与产品单品状态对应性管理

6. 实时、全面、准确的工程/品质分析存档追溯

7. 工程文件管理及其实施纠错防错实施

8. 自动化设备控制数据扩展对接

系统特色介绍

针对制造现场的仓库管理

1.供应商远程申请批号,从源头识别来料:成翰MES系统对接ERP,采购单生成后,供应商远程获得由采购单信息生成内外包装的批次号,打印并粘贴.

2. 收料信息同步IQC,部门信息高度协同:员工通过PDA方式严格按照采购单进行批次收料.收料完成后的批次将进入待IQC状态,并同步到IQC检验部门,减少纸质报告的流转。

3. 支持自由上架,精准下架:通过PDA上架,支持混放,系统会记录每个批次的上架时间和对应的储位编码。下架时通过PDA获得精确的库位寻址,提高库位利用率,提升员工找料效率,有利于先进先出的执行。

4. 实时监控,防止呆滞:通过库龄看板,对仓库的积压货一目了解,对超期货及时进行退供应商处理,或及时代替使用处理,避免呆滞废的产生

5. 盘点不停产:支持不停产,多种盘点方案。当系统生成清册,系统将关闭所有与清册关联的物料批次,保证盘点的正确性.

制造执行管理

1.工单发料:MES系统从ERP系统中获取到工单投料单和领料单后,用PDA的方式,扫描所需物料批次进行发料.PDA发料程序会根据先进先出原则给出建议批次和批次所在储位.

2. DIP上料防错:在对应工艺节点上扫描所领物料批次与设备或工艺编号,系统将根据料站表或规程BOM,以及当前产线生产的工单进行校验,判断物料是否正确,如果正确,将此批次物料装入此规程WIP.

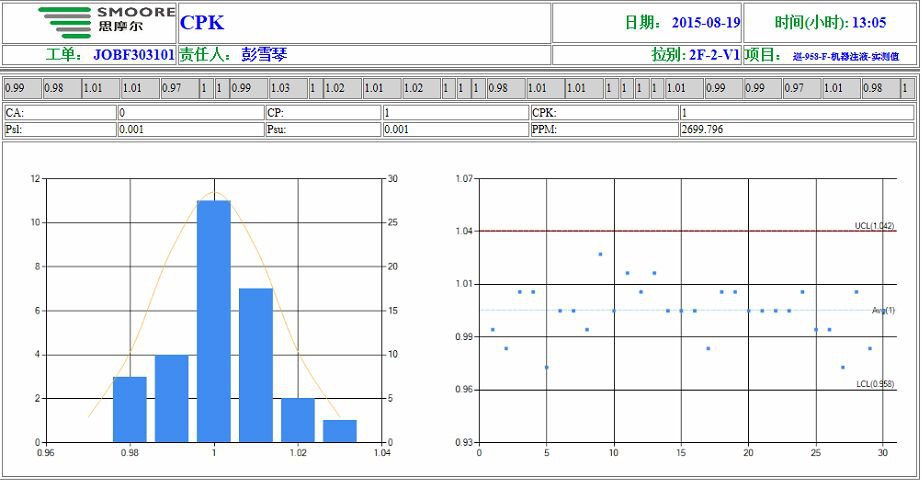

3.测试数据采集和追溯:MES系统从ERP系统中获取到工单投料单和领料单后,用PDA的方式,扫描所需物料批次进行发料.PDA发料程序会根据先进先出原则给出建议批次和批次所在储位.

4.维修的管理与记录:MES系统从ERP系统中获取到工单投料单和领料单后,用PDA的方式,扫描所需物料批次进行发料.PDA发料程序会根据先进先出原则给出建议批次和批次所在储位.

5.形成完整的产品制程追溯

6. 正反向追溯

7.在线生产报表:从此告别纸质报表,随时查看

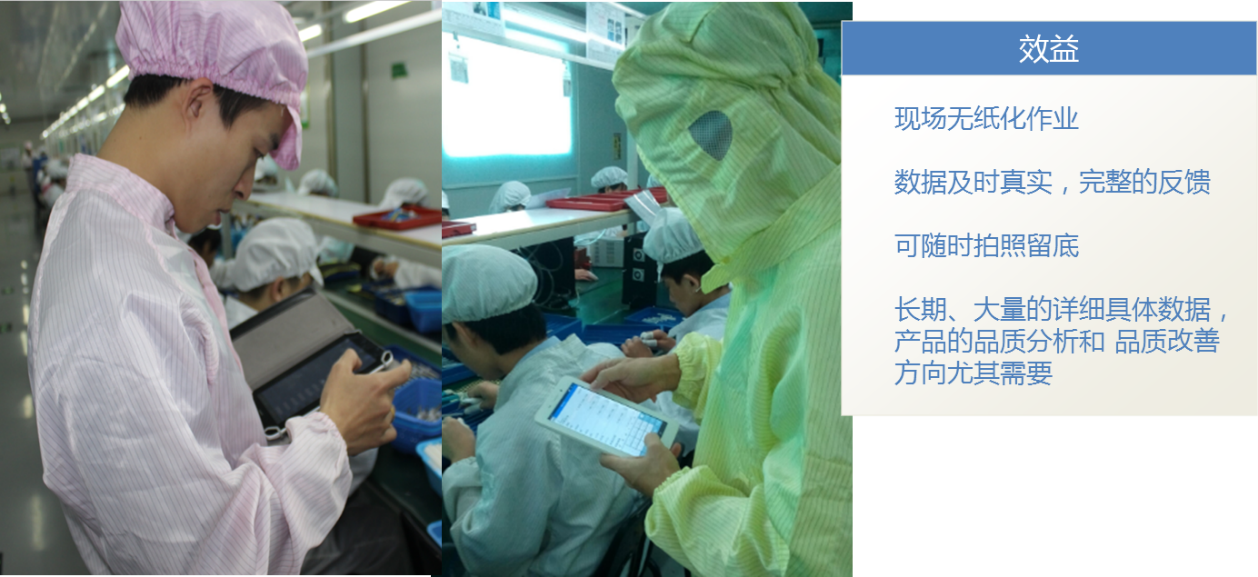

8.品质巡检无纸化(QMS)

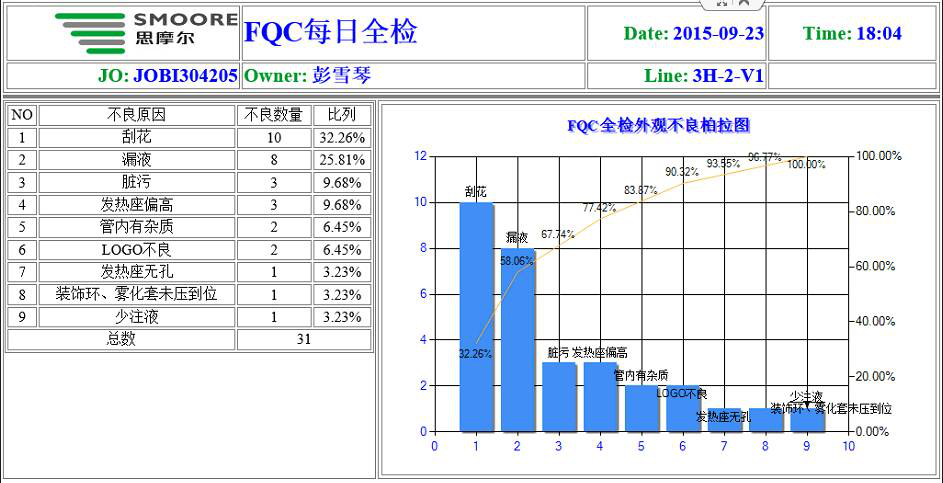

9.品质预警KPI(QMS)

10. 品质异常柏拉图(QMS)

11.移动终端同步共享

关注官方微信

关注官方微信